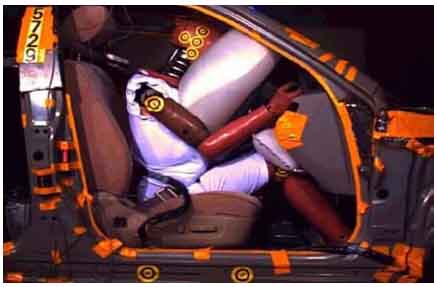

| Der Airbag versteht sich als zusätzliches Sicherheitssystem zu dem

Dreipunktautomatikgurt mit Gurtstraffer und Gurtkraftbegrenzer. Zusammen bilden sie heute ein sorgfältig

aufeinander abgestimmtes System des Insassenschutzes. Je nach Aufprallart und -typ lässt sich das

Verletzungsrisiko der Fahrzeuginsassen minimieren. Innerhalb weniger Millisekunden kontrolliert entfaltet, helfen

Airbags die bei einem Unfall auftretenden Relativgeschwindigkeiten zwischen Fahrgastzelle und dem Insassen sanft

abzubauen.

Airbagsysteme

Die ersten Ideen, die einen Airbag beschrieben, entstanden schon Anfang der 50er Jahre. 1952 wurde dem

Amerikaner John Hetrick das Patent zu einem automatisch aufblasbaren Luftkissen zugeteilt. Ein Jahr später

erhielt Walter Linderer das Patent für seine Ausführung eines Airbags in Deutschland.

Originalzeichnung aus dem Patent von Walter Linderer

Patentschrift Nr. 896312 Klasse 63c Gruppe 70 [1]

Versuche in den 60er Jahren zeigten, dass ein Pressluftsystem, wie es Linderer vorschlug, sich als nicht

schnell genug zum Aufblasen des Luftsackes herausstellte. Als zusätzliche Problematik galten das hohe

Gewicht, das große Bauvolumen aufgrund der verwendeten Hochdruckflaschen und vor allem die unzureichende

Funktionszuverlässigkeit. Der Durchbruch gelang erst Anfang der 70er Jahre durch Einsatz pyrotechnischer

Treibsätze. Trotzdem verging noch fast ein Jahrzehnt voller Entwicklungsanstrengungen bis zur Serienreife.

1980 bot Mercedes-Benz als erster Automobilhersteller im Lenkrad integrierte Airbags zunächst als

Sonderausstattung für seine Oberklassenfahrzeuge an, andere Hersteller folgten. Heute zählen Airbags

für Fahrer und Beifahrer zur Selbstverständlichkeit bei der Serienausstattung der Kompaktklasse, wobei

nicht nur die Beschränkung auf die Frontairbags liegt. In den letzten Jahren wurde das System der Airbags

kontinuierlich erweitert. Dazu zählen Seiten-, Kopf- und ergänzende Airbagsysteme wie die Knie- oder

Fontairbags.

Trotz der Vielzahl der heute eingesetzten Varianten ist die Wirkungsweise, welche durch das optimale

Zusammenspiel der Sensorik, der Auslöseelektronik, des Gasgenerators und des Luftsacks gekennzeichnet ist,

vom Grundsatz her für alle Systeme gleich. Ein oder mehrere Sensoren detektieren Beschleunigungen, die von

Verzögerungen und Stößen im normalen Fahrbetrieb, bei Reparaturen, Parkremplern, extremen

Fahrmanövern und Unfällen herrühren und geben diese Signale an das Steuergerät zur Diagnose

weiter. Die Daten werden mit den fahrzeugspezifischen Werten verglichen und beim Erkennen eines Unfalls erfolgt

die Aktivierung des Gasgenerators. Dieser enthält einen pyrotechnischen Treibsatz, der durch den

Zündimpuls schnell abbrennt und dabei ein Gas freisetzt [2]. Der zusammengefaltete Luftsack wird entfaltet

und somit aufgeblasen. Durch Abströmöffnungen oder ein spezielles Stoffgewebe des Luftsacks kann das Gas

entweichen und der Airbag fällt in sich zusammen.

Verschiedene Airbagsysteme in einem aktuellen BMW Oberklassefahrzeug [3]

Frontairbagsysteme

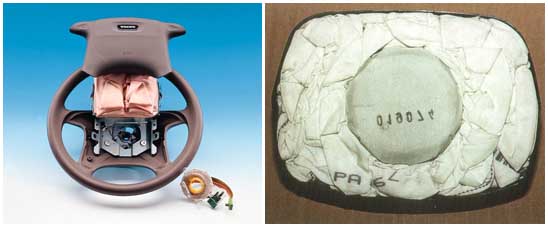

Das Frontairbagsystem besteht aus dem Vater aller Airbags, dem im Lenkrad integrierten Fahrerairbag sowie dem

über dem Handschuhfach verstauten Beifahrerairbag. Nach dem Durchbruch des Fahrerairbags dauerte es nicht

lange, bis 1987 erstmals Beifahrerairbags in Serie verbaut wurden. Diese konnten sich ebenso schnell durchsetzen

wie Fahrerairbags. Nach Herstellerumfragen waren 96 % der auf dem europäischen Markt angebotenen Neuwagen des

Modelljahrgangs 2001 serienmäßig mit einem Fahrerairbag und 93 % mit einem Beifahrerairbag

ausgestattet [4]. Aufgrund der unterschiedlichen Gesetzeslage in den USA und Europa entstand anfangs ein

Meinungsstreit über die optimale Kissengröße der Frontairbags. Da der Airbag in den USA als

alleinige Schutzmaßnahme angesehen wurde, wiesen die US-Airbags ein erheblich größeres Volumen

von 65 bis 75 Liter (Fahrer-) und 100 bis 150 Liter (Beifahrerairbag) auf. Wegen ihrer Größe werden

diese Airbags als Full-Size-Airbags bezeichnet. In Europa dagegen wurde der Airbag als sekundäres

Sicherheitssystem verstanden, welches gemeinsam mit dem Sicherheitsgurt wirkt.

Der sogenannte Euro-Airbag (Euro-Size-Airbag) nahm, abhängig von der herstellerspezifischen

Sicherheitsphilosophie, zeitweise nur als Kopfschutzmaßnahme vorgesehen, fahrerseitig lediglich 25 bis 35

Liter und beifahrerseitig ca. 65 Liter auf. Durch das kleinere Volumen muss der Euro-Airbag, um ein Durchschlagen

des Luftsacks zu vermeiden, mit höherem Druck aufgeblasen werden. Mittlerweile ist aufgrund neuer

Erkenntnisse, der in den USA zunehmend vorgeschriebenen Gurtanlegepflicht und der verbraucherorientierten

Vergleichstests eine gewisse Konvergenz, auf 45 bis 60 Liter fahrerseitig bzw. 80 bis 120 Liter beifahrerseitig,

festzustellen. Bezeichnet werden solche Größen als Mid-Size-Airbags [2]. Neben den verschiedenen

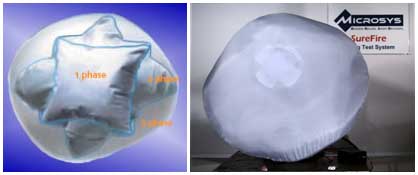

Volumen von Fahrer- und Beifahrerairbag gibt es auch Unterschiede bei der eingesetzten Luftsackform. Während

für Fahrerairbags rotationssymmetrische, kreisrunde Luftsackformen bevorzugt werden, dominieren bei den

Beifahrerairbags prismatische, rechteckige Formen.

Kreisrunder (Fahrer) und rechteckiger Airbag (Beifahrer) [5]

Ausgelöst wird das Frontairbagsystem bei einem Frontal- oder Offsetcrash in einem Winkelbreich von

30° zur Fahrzeuglängsachse. Voraussetzung für die Auslösung des Gasgenerators ist das Erreichen

einer vorgegebenen negativen Beschleunigung von ca. 4 g. Dies entspricht einer Frontalkollision mit einer

Geschwindigkeit von etwa 25 bis 30 km/h gegen ein festes Hindernis. Da bei niedrigeren Kollisionsgeschwindigkeiten

Sicherheitsgurte ausreichend Schutz bieten und das Auslösen der Frontairbags zu unnötigen

Reparaturkosten führen würde, verhindert die Auslöseelektronik bei weniger als 20 bis 25 km/h die

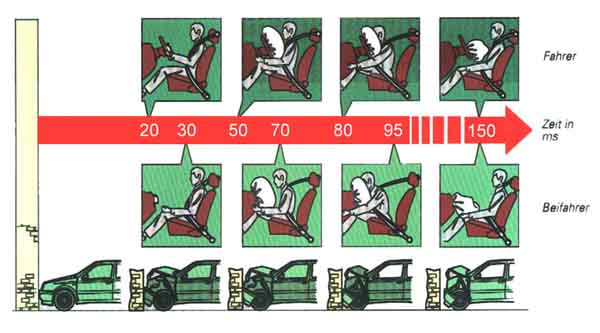

Zündung des Frontairbagsystems [6]. Das Steuergerät entscheidet anhand der Verzögerung innerhalb

von 10 bis 20 ms nach der Kollision über die Airbagauslösung, indem es die von den Sensoren

detektierten Messsignale mit den durch Versuche ermittelten und in der Elektronik programmierten Referenzsignalen

vergleicht. Beim Erkennen eines Insassen gefährdenden Unfalls erfolgt je nach Schwere nur die Auslösung

des Gurtstraffers oder die Aktivierung des Generators und somit das Auslösen des Airbags. Für die

Auslösung des Airbags sind nur wenige tausendstel Sekunden nötig. Etwa 5 ms nach dem Zünden der

Zündpille beginnt die Verbrennung des Festtreibstoffes im Generator. Der im Luftsack entstehende Druck

reißt die Abdeckung im Lenkrad oder über dem Handschuhfach an einer Sollbruchstelle auf und der Airbag

beginnt sich zu entfalten, wobei die Zündung des Beifahrerairbags mit 5 bis 10 ms Zündverzug erfolgt.

Nach etwa 30 bis 40 ms hat sich der Fahrerairbag voll entfaltet. Die Entfaltungszeit für den

Beifahrerairbag beträgt hingegen 40 bis 60 ms. Während der Eintauchphase des Insassen, die etwa 40 bis

50 ms andauert, beginnt die systematische Entleerung des Airbags. Etwa 120 bis 150 ms nach dem Auslöseimpuls

hat sich der Airbag durch die Ausströmöffnungen vollständig entleert. Parallel mit dem

Auslösen des Airbags erfolgt, sofern vorhanden, die Aktivierung des Gurtstraffers.

Zeitlicher Ablauf einer Airbagauslösung für Fahrer und Beifahrer

Bei einem Heckaufprall, Seitenaufprall und Überschlag treten die Frontairbags nicht in Funktion. Bei einem

Schrägaufprall können neue Systeme sowohl den Front- als auch den Seitenairbag gleichzeitig

zünden und damit Fahrer und Beifahrer weitestgehend geschützt werden [6].

Seitliche Airbagsysteme

Mit der Einführung und Weiterentwicklung der Frontairbags ist ein System im Einsatz, welches einen sehr

großen Schutz der Fahrzeuginsassen bei einem Frontalcrash gewährleistet. Wie Erfahrungen aus der

Unfallforschung jedoch zeigen, besteht ein zusätzlich hohes Verletzungsrisiko bei einer Seitenkollision. Es

lag also nahe, das System der Airbags auch auf den seitlichen Schutz der Insassen auszubreiten. Anfang der 90er

Jahre konzentrierten sich deswegen die Entwicklungsanstrengungen auf die Bereitstellung von seitlichen

Airbagsystemen. Volvo bot als erster Fahrzeughersteller ein solches System für seine Fahrzeuge ab dem

Modelljahr 1995 an [2]. Üblicherweise werden die seitlichen Airbagsysteme in Seitenairbags und Kopfairbags

unterteilt.

Seitenairbag (Sidebag)

Seitenairbags (Sidebags) dienen als Schutz für Brustkorb und Becken der Fahrzeuginsassen und wirken den

Folgen einer Seitenkollision entgegen. Im Gegensatz zur Frontstruktur besitzt die Seitenstruktur nur einen

minimalen Deformationsbereich. Folglich kann der menschliche Körper beim Seitenaufprall sehr hohe

Beschleunigung annehmen. Der Insasse wird von der seitlich durch das stoßende Fahrzeug beschleunigten

Seitenstruktur beaufschlagt, noch bevor der gestoßene PKW eine Beschleunigung erfährt. Den

Seitenairbags fällt dabei die Aufgabe zu, im Falle eines Seitencrashs sich zwischen Insassen und der

Fahrzeugtür zu positionieren und dabei den direkten Kontakt des Brustbereichs mit der Türinnenseite zu

verhindern und die Geschwindigkeitsdifferenz zwischen Körper und Fahrzeugtür zu verringern. Das Risiko

schwerer Brustverletzungen kann so um mehr als 20 % reduziert werden [7]. Das Aufblasvolumen der Seitenairbags liegt bei bis zu 15 Liter [2]. Zur

Auslösung ist je Fahrzeugseite ein Querbeschleunigungssensor erforderlich. Der Einbau der Sensoren erfolgt

meist unter den Vordersitzen oder in den Türen. Sind die Sensoren in den Türen montiert, werden

häufig Drucksensoren eingesetzt. Die Seitenairbags selbst sind in den Seitenverkleidungen der Türen

oder in den Lehnen der Sitze verbaut, wobei letztere Ausführung den Vorteil einer gleichbleibenden Position

des Airbags relativ zum Insassen hat und somit eine konstantere Schutzwirkung aufweist.

In der Sitzlehne (links) und der Seitenverkleidung (rechts) verbauter Seitenairbag [8]

Wegen des kürzeren Abstandes zwischen dem Insassen und der Türverkleidung im Vergleich zur

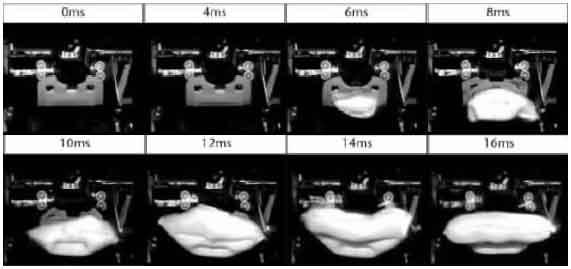

Vorverlagerung bei Frontalkollision muss die Auslösung des Seitenairbags erheblich schneller reagieren. Nach

nur etwa 5 ms nachdem ein Unfall vom Steuergerät erkannt wurde, erfolgt die Zündung des Generators [2].

Die Auslösesensorik befindet sich dabei meist in der Türinnenseite. Bis der Seitenairbag

vollständig aufgeblasen ist, vergehen je nach System weitere 15 ms. Anders als Frontairbags haben

Seitenairbags keine Abströmöffnungen. Das Gas entweicht durch das spezielle Nylonmaterial des Airbags

nach ca. 100 ms [6].

Zeitlicher Ablauf einer Seitenairbag-Entfaltung [9]

Kopfairbag

Trotz deutlicher Verminderung der Verletzungsgefahr im Brustbereich bieten Thoraxairbags keinen Schutz gegen

das seitliche Abkippen und das Anprallen des Kopfes gegen die Seitenscheiben. Deswegen galt es, das vorhandene

Seitenairbagsystem um ein zusätzliches Kopfairbagsystem zu erweitern. Kopfairbags verhindern den Aufprall des

Kopfes auf die Seitenfenster und wirken dem übermäßigen Beugen (Hyperflexion) des Kopfes zur

Seite entgegen. Mit Hilfe solcher Airbags können ernsthafte Schäden bis hin zur Lähmung durch

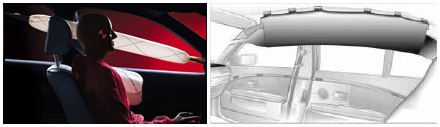

Abquetschen oder Abscheren von Nervensträngen vermieden werden [4]. Bei einer seitlichen Kollision bilden

sie ein Luftpolster, welches den direkten Kontakt des Kopfes der Insassen mit dem Fahrzeugscheiben, Dachrahmen

und B-Säule verhindert. Wegen ihrer Entfaltung über den Fahrzeugscheiben werden solche Systeme auch

allgemein als Windowbags bezeichnet.

Im Gegensatz zu den Frontairbags, die nach ihrer Befüllung wieder schnell in sich zusammenfallen,

gewährleisten die Kopfairbags eine längere Standzeit. Ein besonders dichtes Luftsackgewebe, zum Teil

auch Ventile, sorgen für einen verlangsamten Druckabfall. Zur Befüllung werden Hybridgasgeneratoren

verwendet [4]. Das Generatormodul befindet sich je nach Fahrzeughersteller in der A-Säule oder im Dachholm.

Die Aktivierung erfolgt über das Airbagsteuergerät und die Seitenairbagsensoren. Wegen ihrer stabilen

Struktur bieten die Kopfairbagsysteme einen zusätzlichen Schutz bei Massenkarambolagen und

Überschlägen. Derzeit werden zwei unterschiedliche Bauformen von den Automobilherstellern eingesetzt.

Zum einen sind dies die Inflatable Tubular Structure (ITS) Airbags, welche sich auf Augenhöhe von der

A-Säule bis zur C-Säule spannen und zum anderen die Inflatable Curtain (IC) Airbags, die sich wie ein

Vorhang über die Seitenscheiben legen.

Die in dem Dachrahmen integrierten ITS-Systeme waren die weltweit ersten Airbags für den Kopfschutz im

Seitenbereich. Die sogenannten Schlauchsysteme bestehen aus sehr widerstandsfähigem Gewebe (z.B. Nylongewebe)

mit einem gasdichten Innenschlauch. Im Falle einer Seitenkollision schützen sie die Köpfe der Insassen,

indem sie sich diagonal über das Seitenfenster spannen. Nach dem Zünden des Gasgenerators werden sie bis

auf das vierfache ihres ursprünglichen Durchmessers auf ca. 15 cm aufgeblasen. Gleichzeitig reduziert der

Schlauch seine Gesamtlänge. Die dadurch entstehende axiale Zugkraft zieht den mit Gurtbändern an beiden

Enden der Karosserie fixierten Schlauch aus der Verkleidung des Dachhimmels und bringt ihn so in Position. Bei

neueren Ausführungen ist das Schlauchsystem mit einem bis zum Dachrahmen gespannten segelähnlichen

Gewebe verbunden. Das Segel besteht oft aus dem gleichen Gewebe wie der Airbag und ist an mehreren Punkten am

Dachrahmen befestigt. Bei einer Aktivierung des Kopfschutzes wird es mit dem Schlauchsystem nach unten gezogen.

Der Vorteil dieser Konstruktion liegt in der zusätzlichen Stabilität und in der Gewährleistung

eines großflächigen Schutzes für die Insassen [4]. Ein wichtiger Vertreter dieser Systeme ist zum

Beispiel BMW mit dem neuen 7er.

Standart ITS-System (links) [10] und ITS-Airbag mit segelähnlichen Vorhang [3]

Trotz der Ausgereiftheit der Schlauchsysteme sind es die Inflatable Curtain Airbags, die sich in der

Automobilindustrie langfristig durchsetzen werden. Im Gegensatz zu den schlauförmigen bieten die

vorhangartigen Kopfairbags mehr Sicherheit zu weniger Kosten. Die Inflatable Curtain Systeme erstrecken sich bei

einem Seitencrash über die ganze obere Fahrzeugseite und polstern auf diese Weise die Köpfe der

Insassen ab. In weniger als 25 ms entfalten sich diese großflächigen Systeme und verhindern

außerdem das Eindringen von Gegenständen in die Fahrgastzelle und schützen vor Glassplittern. Zur

zusätzlichen Polsterung und Reduzierung der Relativkräfte zwischen Kopf und Airbag weisen die

Luftsackgewebe je nach Ausführung definierte Erhebungen in ihrer Oberflächenstruktur auf. Tiefe

Abspannpunkte am vorderen und hinteren Ende der Karosserie stellen die Schutzwirkung unabhängig von der

Sitzposition der Insassen sicher. Untergebracht sind die vorhangartigen Kopfairbags entlang des Dachrahmens

zumeist in einem Kunststoffkanal, der oberhalb der Fensterlinie über die gesamt Länge der Fahrgastzelle

verläuft [4].

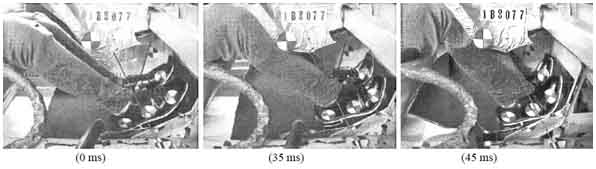

Als ein Vertreter dieser Technologie soll beispielsweise der neue Accord von Honda mit seinem neuartigen

Kopfairbagsystem stehen. Die Kopfairbags sind mit einem Niedrigtemperatur-Gasgenerator (komprimiertes Helium)

ausgestattet, der die Airbags in ca. 15 ms aufbläst. Die Belastung des Kopfbereiches zum Zeitpunkt des

Aufpralls ist auf ein Sechstel der Belastung bei einem Crash ohne Airbag reduziert worden. Hierdurch konnte der

Wert für das Kopfverletzungskriterium (HIC) auf 1.000 gesenkt werden. Die Zahl der Aufprallsensoren beim

Honda Accord wurde von drei auf fünf erhöht [11].

Inflatable Curtain Airbag [38]

Schematische Darstellung der Unterbringung eines IC [7]

Zeitlicher Ablauf einer Inflatable Curtain Airbag-Auslösung im Font [12]

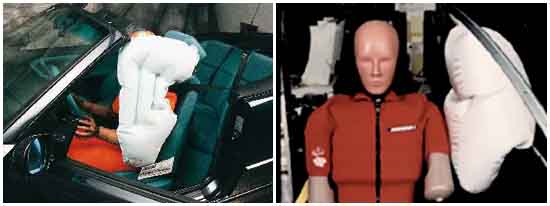

Wegen des fehlenden Daches bei Cabriolets bestand bisher das Problem der Unterbringung der Kopfairbags. Eine

Lösung dieses Problems präsentierte der schwedische Automobilhersteller Volvo mit seinem neuartigen

Kopfairbag auf der Detroiter Auto Show 2004. Das in der Oberseite der Türen verbaute System wird bei

geschlossenem, als auch bei offenem Fenster sowie bei einem Überschlag ausgelöst und ermöglicht nun

auch für Cabriolet-Insassen einen Schutz des Kopfes beim Seitenaufprall [13].

Kopfairbag für Cabriolets nach Volvo [13]

Kopf-Thorax Airbag

Der Kopf-Thorax Airbag ist eine Kombination aus Seitenairbag und Kopfairbag. Durch die Erweiterung des

regulären Seitenairbags nach oben über die Nackenstütze hinaus, schützt er den Brustbereich

und den Kopf der Insassen im Falle eines Seitenaufpralls gleichermaßen. Der große Vorteil dieses

Systems liegt in der Realisierung eines seitlichen Kopfschutzes für Cabriolets, indem der Kopf-Thorax Airbag

in den Sitz oder der seitlichen Fahrzeugstruktur verbaut wird. Ein solches System wurde in Kooperation von Ford

und Renault entwickelt und erstmals 1998 eingeführt [14].

Unterschiedliche Kopf-Thorax Airbags [14] [15]

Ergänzende Airbagsysteme

Neben dem Frontairbagsystem für Fahrer und Beifahrer besitzen heute schon die Fahrzeuge der Kompaktklasse

aus der aktuellen Serie bis zu sechs weitere Airbagsysteme mit jeweils spezifischer Schutzwirkung. Wie der

aktuelle BMW 7er (US-Version) zeigt, sind heute schon zehn verschiedene Airbagsysteme in einem Fahrzeug

möglich. In naher Zukunft wird die Anzahl der Airbags im Automobil noch weiter ansteigen. Auf die wichtigsten

Systeme und deren Schutzwirkung soll im folgenden eingegangen werden.

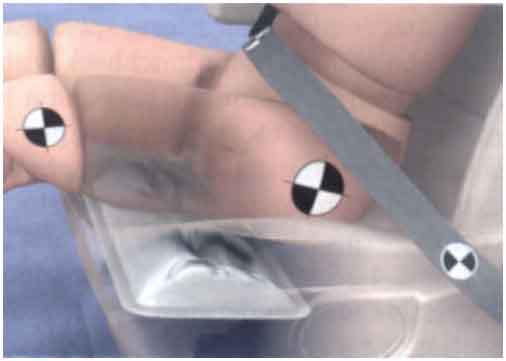

Knieairbag

Knieairbags sollen nicht nur die Knie und die Hüfte der Insassen schützen, sondern sie reduzieren

auch das Risiko des Submarining-Effekts. Durch die frühzeitige Rückhaltung der Knie wird der nach vorn

unter den Beckengurt gleitende Unterkörper im Sitz gehalten und die optimale Wirkungsweise der Frontairbags

sichergestellt. Durch die bessere Verteilung der einwirkenden Kräfte auf den menschlichen Körper

können die Belastungen auf die Becken- und Oberschenkelknochen gesenkt werden. Knieairbags werden für

gewöhnlich im unteren Bereich des Armaturenbrettes verbaut und stehen jeweils auf Fahrer- und Beifahrerseite

zur Verfügung. Im Jahre 1996 wurden erstmals solche Systeme vorgestellt. Während Knieairbags in den USA

seit längerer Zeit zur Standartausstattung bei verschiedenen Fahrzeugherstellern gehören, wurden sie

für den europäischen Markt bis vor kurzem nicht im Serieneinsatz verbaut. Die Gründe dafür

liegen hauptsächlich in den unterschiedlichen Crashanforderungen, aber auch in der immer noch schlechteren

Anschnallmoral in den USA. Erstmals im Jahre 2003, mit Einführung des neuen Toyota Avensis, wurde auch ein

Fahrzeug mit Knieairbag für den europäischen Markt angeboten. Dieser hat ein Volumen von ca. 18 Liter

und ist unterhalb des Lenkrades in der Armaturenbrettverkleidung versteckt. Im Gegensatz zu dem US-Modell des 7er

BMWs, bei dem sich der Airbag innerhalb der Armaturenbrettverkleidung entfaltet und sich die Verkleidung in

Richtung Knie bewegt, entfaltet sich der Airbag beim Avensis frei [16]. Auch sind im 7er BMW der US-Version nicht

nur ein, sondern zwei Knieairbags für Fahrer bzw. Beifahrer verbaut. Der Lexus LS430 ist das erste Fahrzeug

Europas, das mit Knieairbags für Fahrer als auch für Beifahrer ausgestattet ist.

Knieairbag bei voller Entfaltung [16]

Aufbau des Toyota-Knieairbags [16]

Zeitlicher Ablauf einer Knieairbag-Entfaltung [16]

Fußairbag

Bei der Zuordnung der Verletzungen auf die Körperregionen bilden die unteren Extremitäten mit 25 %

den zweitgrößten Häufigkeitsanteil. Diese Verletzungen sind jedoch selten tödlich,

führen aber zu langen Ausheilungsprozessen oder zu bleibenden Beeinträchtigungen. Damit auch die unteren

Extremitäten bei einem Crash geschützt werden können, wurden sogenannte Fußairbags

entwickelt. Diese Inflatable Carpets (InCa), wie sie auch bezeichnet werden, reduzieren die Belastungen auf die

Füße, die Knöchel und die Unterschenkel der Insassen, indem sie wie ein Polster wirken und die

Füße von der Bodenplatte wegschieben. Im Falle eines Frontalzusammenstoßes wird der als flaches

Kissen in der Bodenmatte integrierte Airbag mit Hilfe eines Hybridgasgenerators aufgeblasen und breitet sich

unter den Pedalen der Fahrerseite und im Fußraum der Beifahrerseite aus. Die Aufblaszeit beträgt dabei

etwa 20 ms [6]. Egal, ob sich die Füße des Fahrers auf den Pedalen oder wie beim Beifahrer auf dem

Fahrzeugboden befinden, drückt der Fußairbag die Füße zunächst aus der Intrusionszone.

Danach hebt er die Füße über die Fersen vom Unterboden weg an und stabilisiert sie, damit sie

nicht über die Fußspitzen abgebremst werden [4]. Gleichzeitig bildet der Fußairbag ein

dämpfendes Polster zwischen den Füßen und Fahrzeugstruktur. Im gefüllten Zustand beträgt

die Dicke des Polsters im Fersenbereich etwa 70 mm. Fußairbags bestehen meist aus einem Polyamidgewebe und

enthalten mehrere Kammern [6]. Die Entwicklung der Fußairbags wird derzeit nicht weiter verfolgt.

Aufgeblasener, eingebauter Fußairbag ohne Abdeckung und Anbauteile (links) [17], komplettes Inflatable

Carbet System im ausgebauten Zustand (rechts) [18]

Zeitlicher Ablauf einer Fußairbag-Auslösung [17]

Anti-Sliding-Bag

Der in Kooperation von Autoliv und Renault entwickelte Anti-Sliding-Bag ist eine Art Unterschenkelairbag, der

das Risiko des Submarining-Effekts reduziert. Der Airbag ist am vorderen Rand des Sitzes untergebracht und bewirkt

durch sein Aufblasen eine vordere Sitzerhöhung. Das Becken bekommte einen festen Halt und kann nicht nach

vorn gleiten. Die Beine des Insassen behalten einen sicheren Abstand zum Armaturenbrett und der Oberkörper

bleibt in der für die Frontairbags erforderlichen aufrechten Position.

Anti-Sliding-Bag [19]

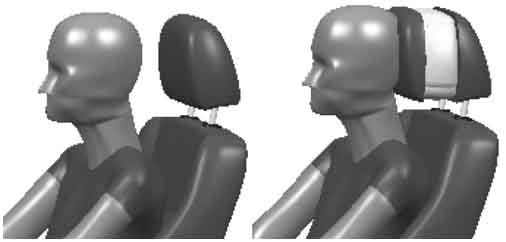

Kopfstützenairbag

In Entwicklung befindet sich derzeit ein Airbagsystem für Kopfstützen, das den Insassen bei einem

Heckaufprall schützen soll. Nach einem Aufprall füllt ein in den Kopfstützen untergebrachter Airbag

den Raum zwischen Kopf und Kopfstütze aus und verhindert damit das Zurückschleudern des Kopfes. Das

Risiko eines auftretenden Schleudertraumas wird deutlich vermindert. Wegen der unmittelbaren Lage am Kopf des

Insassen bereitet jedoch der Knall bei der Auslösung besondere Probleme [6]. Ein ähnliches Prinzip ohne

Airbag sind die aktiven Kopfstützen. Diese werden mit Hilfe eines Gasgenerators in Position gebracht. Aktive

Kopfstützen werden schon in Serie eingesetzt.

Self-Inflating Headrest (SIHR) [20]

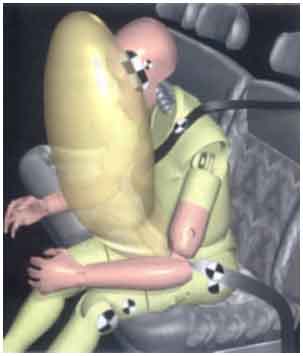

Fontairbag

Während Airbags bislang nur auf den vorderen Plätzen Anwendung finden, werden solche für den

Font nicht angeboten. Zahlreiche Tests zeigen jedoch, dass die hinteren Insassen beim Frontalaufprall ähnlich

großen Kräften ausgesetzt sind und dass die vorhandenen Sicherheitsgurte allein nicht ausreichen. Als

besonders gefährdet gilt dabei die Halswirbelsäule. Dem abzuhelfen bedarf es eines Fontairbagsystems,

das ein vergleichbares Schutzniveau wie das der Frontairbags für Fahrer und Beifahrer gewährleistet. Die

Entwicklung konzentriert sich bislang auf hauptsächlich zwei unterschiedliche Airbagvarianten. Zum einen sind

dies die in der Lehne des vorderen Sitzes verbauten Fontairbags und zum anderen die im Sicherheitsgurt

untergebrachten Beltbags. Beide Systeme bilden bei einem Crash ein großes Kissen vor dem Schoss des

Insassen. Dieses wirkt wie ein Polster und fängt den Kopf und Oberkörper ab. Ein großer Nachteil

der im Vordersitz integrierten Fontairbags ist aufgrund der Variation der Vordersitzverstellung und

-lehnenneigung die Abhängigkeit der Lage zu den Fontinsassen. Im Unterschied dazu, befindet sich der Beltbag

durch seine Integration im Beckengurt immer in der besten Position zum Körper des angeschnallten Insassen.

Das gefaltete Kissen kann in wenigen Sekundenbruchteilen auf ca. 60 Liter Volumen gebracht werden. Verantwortlich

dafür ist ein im Fahrzeugboden verankerter Gasgenerator [6]. Der Beltbag wird nur bei angelegtem

Sicherheitsgurt gezündet. Werden Fontairbags mit zusätzlichen an der Rückseite der Vordersitze

eingebauten Knieairbags kombiniert, kann eine ähnlich hohe Schutzwirkung, wie die der Insassen auf den

vorderen Plätzen mit Front- und Knieairbags, erzielt werden [4]. Jedoch ist die Auslösung aller Airbags

beim Frontalaufprall hinsichtlich der Gefährdung des menschlichen Trommelfells nicht unproblematisch.

Simulierte Darstellung eines Beltbags [19]

Fußgängerairbag

Ein neues Airbagsystem, welches zukünftig nicht nur den Autoinsassen, sondern auch den

Fußgängern mehr Sicherheit bieten soll, sind die sogenannten Fußgängerairbags. Wird ein

Fußgänger angefahren, blasen sich ein oder mehrere, unter der Motorhaube des Fahrzeugs oder im Bereich

der Windschutzscheibe verbaute, Airbags auf und mildern so den Aufprall des Fußgängers. An der

Kühlerhaube montierte Sensoren können Fußgänger bis zu einer Entfernung von 5 m erkennen.

Noch vor dem eigentlichen Unfall kann so ein Computer anhand der aufgenommenen Daten das Risiko eines

Zusammenstoßes errechnen und gegebenenfalls die Airbags zünden [6].

Prototyp des Ford Explorer mit aufgeblasenem Fußgängerairbag [21]

Airbagkomponenten

Bei der Betrachtung der Airbagsysteme kann prinzipiell eine Einteilung in mechanische und pyrotechnische

Systeme vorgenommen werden. Beide Airbagsysteme bestehen aus den Komponenten Sensorik, Auslöseeinheit und

Airbagmodul. Als Schnittstelle zwischen dem Airbagsystem und dem Innenraum dient eine Abdeckung mit genau

definierten Aufreiß- und Öffnungsverhalten.

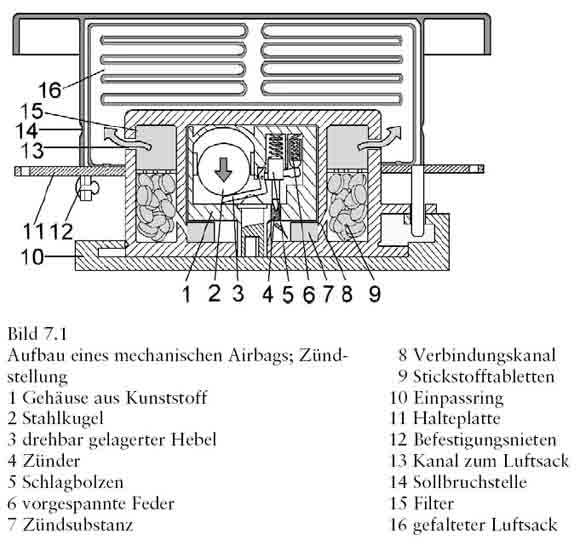

Mechanische Airbagsysteme

Die mechanischen Airbags arbeiten mit einem mechanischen Verzögerungssensor. Dieser besteht aus einer

Stahlkugel, die sich auf einem drehbar gelagerten Hebel, der von einer vorgespannten Feder gehalten wird,

abstützt. Im Falle eines Crashs mit Überschreitung der vorgegebenen Verzögerungsgrenzwerte

drückt die Kugel gegen diesen Hebel. Dadurch löst sich ein Schlagbolzen und schlägt auf den

Zünder, wodurch die Zündsubstanz gezündet wird. Die Zündung breitet sich explosionsartig

über einen Verbindungskanal in einem Raum mit Stickstofftabletten aus. Mit Hilfe des freigesetzten

Stickstoffes wird der zusammengefaltete Luftsack aufgeblasen. Folglich bricht die Abdeckung unter dem Druck an

einer Sollbruchstelle auf und der Luftsack kann sich voll entfalten, bevor der Insasse das Lenkrad erreicht.

Mechanische Airbags werden heute nicht mehr eingesetzt. Sie waren anfangs nur eine kostengünstige Alternative

zu den teureren pyrotechnischen Systemen. Das mechanische Airbagsystem fand ausschließlich als Fahrerairbag

Verwendung [6].

Schematischer Aufbau eines mechanischen Airbagsystems [6]

Pyrotechnische Airbagsysteme

Das pyrotechnische Airbagsystem kann heute als Stand der Dinge angesehen werden. Alle im Kraftfahrzeug

befindlichen Airbags werden pyrotechnisch aufgeblasen. Zu den Funktionsbestandteilen des pyrotechnischen Systems

zählen die Sensorik, die Auslöseelektronik sowie das Airbagmodul, welches sich aus dem Gasgenerator,

dem Luftsack und dem Gehäuse zusammensetzt.

Sensorik und Auslöseelektronik

Der Sensorik fällt die Aufgabe der Messung der Unfallschwere zu. Da die Belastung der Insassen

entscheidend von der bei einer Kollision auftretenden Verzögerung der Fahrgastzelle abhängig ist, werden

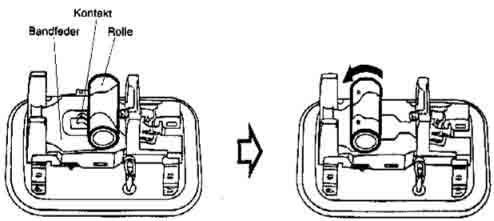

als Airbagsensoren Beschleunigungsaufnehmer eingesetzt. Es gibt verschiedene Arten von Sensoren. Die ersten

eingesetzten Sensoren waren elektromechanische Aufnehmer. Ein Vertreter dieses Systems ist beispielsweise die

Feder-Masse Sensorik [2]. Bei Überschreitung einer vorgegebenen Verzögerung wird eine an einer

Blattfeder aufgehängte Schwungmasse gegen die Federkraft ausgelenkt. Auf der Feder sind Dehnmessstreifen

angebracht, deren Widerstand sich mit der Dehnung und Stauchung ändert. Die Auslöseelektronik kann aus

der resultierenden Widerstandsänderung die auftretende Verzögerung bestimmen. Weiterhin schließt

ab einer bestimmten Verzögerung die Schwungmasse mit einem Anschlag Kontakt und die Elektronik erhält

den Befehl zur Auslösung [6].

Funktionsweise des Ferder-Masse Systems [22]

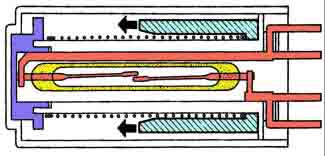

Zur Absicherung der Elektronik gegen Fehler und Fehlauslösungen sind zusätzliche elektromechanische

Sicherheitssensoren (Safing-Sensoren) verbaut. Der Sicherheitssensor ist ein elektromechanischer Schalter und

besteht aus einem Reedschalter sowie einem federbelasteten Ringmagneten. Eine magnetische Gewichtsmasse befindet

sich auf einem harzgefüllten Rohr und wird von der Kraft der Feder in Ruhestellung gehalten. Darin befindet

sich die Reedröhre mit zwei Kontakten [22]. Bei Überschreitung des vorgegebenen Verzögerungswertes

bewegt sich der Ringmagnet gegen die Feder in Richtung Reedkontakt und schließt ihn. Ist der Schalter

geschlossen, kann die Airbagauslösung erfolgen. Erst wenn der Beschleunigungssensor und der

Sicherheitssensor zusammen der Elektronik den Befehl geben, werden der Airbag und gegebenenfalls der Gurtstraffer

gezündet [6].

Schematische Darstellung eines Sicherheitssensors [22]

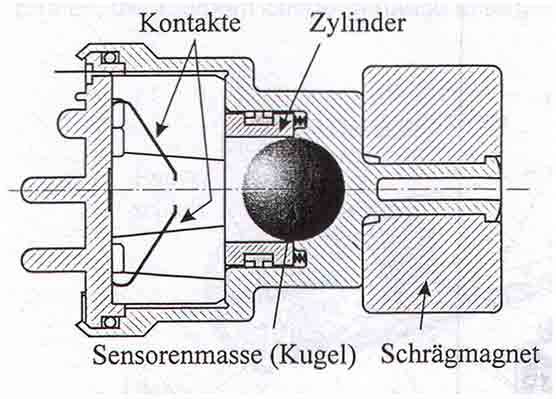

Eine andere Form des elektromechanischen Beschleunigungsaufnehmers verfährt nach dem Prinzip der

Gasverdrängung. Eine in einem Zylinder gelagerte Kugel überwindet den Gegendruck eines von ihr

eingeschlossenen Gasvolumens. Ist die wirksame Verzögerungskraft ausreichend groß, schließt die

Kugel einen elektronischen Kontakt [2]. Eine weitere ähnliche, ebenfalls auf einer Kugel basierende

Variante, arbeitet auf Basis der Magnetkraft. Eine Stahlkugel wird durch einen Haltemagneten in Ausgangsposition

gehalten. Beim Überschreiten der vorgegebenen Verzögerung ist die wirkende Massekraft größer

als die Magnetkraft. Die Kugel wird nicht mehr gehalten und schließt den elektronischen Kontakt. Bei beiden

Systemen ist ein zweiter Sicherheitssensor notwendig.

Schematischer Aufbau eines elektromechanischen Sensors [2]

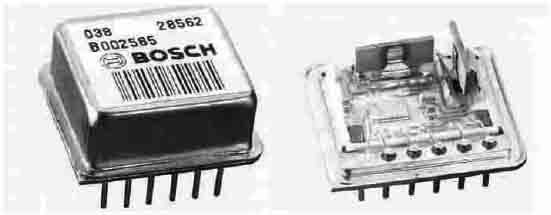

Heute dominieren hauptsächlich die piezoelektronischen Auslöser. Die Beschleunigungen werden mit

Hilfe von piezoelektronischen Kristallen ermittelt. Bei einem Aufprall werden Schwingungen erzeugt, die eine

elektronische Spannung hervorrufen. Zwei im Winkel von plus/minus 45° zur Fahrzeuglängsachse

piezoelektronische Beschleunigungsaufnehmer stellen das rechtzeitige Auslösen der Airbags sicher [4]. Das

analog aufgenommene Spannungssignal wird digitalisiert und im Prozessor der Auslöseelektronik digital

verarbeitet. Mit den piezoelektronischen Gebern ist erstmals eine differenzierte Signalauswertung möglich,

mit der individuell auf die Unfallschwere reagiert werden kann. Auch bei diesem System ist zur Absicherung gegen

Fehler ein zweiter Sicherheitssensor erforderlich.

Piezoelektronischer Geber nach Bosch [23]

Neben den Crash- und Sicherheitssensoren gibt es noch eine Reihe andere zum Teil noch in der Entwicklung

befindliche Sensoren. Um die Instandsetzungskosten zu senken, ist eine Erkennung notwendig, ob ein Sitz belegt ist

oder nicht. Im Sitz sind deswegen Sitzbelegungserkennungssensoren verbaut. Diese messen mit Hilfe von zwei

übereinander liegenden elektrisch leitenden Folien den Widerstand zwischen den Kontakten und erkennen so, ob

ein Insasse auf dem Sitz Platz genommen hat. Weiterhin besteht die Möglichkeit eines Schalters im

Gurtschloss. Nur wenn der Insasse angeschnallt ist, werden der Gurtstraffer und das seitliche Airbagsystem

aktiviert. Einen Schritt weiter geht die intelligente Sitzbelegungserkennung. Das von Delphi Automotive Systems

und Jaguar entwickelte Passive Occupant Detection System (PODS) beruht auf Gewichtssensoren in einem mit

Silikongel gefüllten Kissen, welches unter der Sitzfläche installiert ist. Mit diesem System lassen

sich verschiedene Gewichtsklassen unterscheiden. Dadurch kann ein mehrstufiger Airbag individuell aktiviert oder

eine Auslösung unterbunden werden [6]. Verstärkt durch die neuen FMVSS 208 Anforderungen hat das PODS

nicht nur bei Jaguar sondern auch bei anderen Automobilherstellern wie Ford und General Motors Einzug gehalten.

Passive Occupant Detection System [24]

Ein ähnliches System zur Unterscheidung der Insassen bietet Siemens VDO Automotive mit dem Occupant

Classification System (OCS) an. Das OCS besteht aus einer im Sitz integrierten Sensormatte und einer

Kontrolleinheit (ECU) mit der entsprechenden Analysesoftware. In der Sensormatte befindet sich eine Vielzahl von

Sensorelementen, die den jeweiligen Druck auf dem Sitz erkennen. So wird für die verschiedenen Bereiche der

Sitzfläche die jeweilige Gewichtsbelastung gemessen. Aus diesen Daten errechnet das System, ob sich ein Kind,

ein besonders leichter oder schwerer Erwachsener oder nur ein Gegenstand auf dem Sitz befindet. Einen anderen Weg

zur Insassenklassifizierung geht das Advanced Weight Sensing (AWS) von Siemens VDO Automotive. Vier Sensoren

messen in den Befestigungsschienen des Sitzes das jeweils aufliegende Gewicht. Eine metallische Feder im Sensor

verformt sich entsprechend der auf dem Sitz lastenden Kräfte. Der Sensor misst die Verformung und gibt diese

Daten an die Kontrolleinheit weiter. Die Software ermittelt daraus die gesamte Gewichtsbelastung [25].

Occupant Classification System (links) [25] und Advanced Weight Sensing [19]

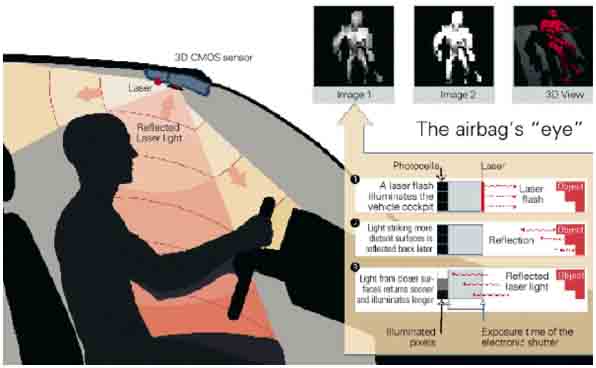

Komplexere Systeme versprechen neben der Sitzplatzerkennung die Überwachung der Sitzposition der Insassen.

Ein solches System realisieren Automotive Occupancy Sensing (AOS) Sensoren mit Hilfe von Infrarot- und

Ultraschallsensoren. Passive Infrarotsysteme erstellen mit Hilfe der vom Insassen erzeugten Wärme ein

Infrarotabbild, um Rückschlüsse auf die Platz genommene Person zu ziehen. Probleme bereiten noch

alltägliche Gegenstände wie Hüte, abgelegte Jacken oder Zeitungen, die sich zwischen dem Sensor

und dem Insassen befinden und somit zu Fehleinschätzungen führen [19]. Anders als bei den passiven wird

bei den Systemen mit aktivem Infrarotsensor der Insasse oder der auf dem Sitz abgelegte Gegenstand vermessen. Nach

diesem Prinzip arbeitet der von Siemens und dem Fraunhofer Institut für Mikroelektronische Schaltungen und

Systeme entwickelte 3D-Sensor. Dieser beleuchtet das fragliche Objekt mit extrem kurzen infraroten Laserimpulsen

und das zurückgeworfene Licht trifft auf einen CMOS-Bildwandler. Der Sensor registriert bei mehr als 1000

Messpunkten gleichzeitig, wie lange die Lichtwellen jeweils hin und zurück unterwegs sind. Aus diesen

Laufzeiten kann er die Entfernungen berechnen und die Form des Objekts rekonstruieren. Jedoch weist auch der

Siemens 3D-Sensor eine erhöhte Störanfälligkeit auf [26]. Neben heißen Gegenständen

gehören rote Sitzmusterfarben zu den Störfaktoren [19].

Wirkungsweise eines passiven Infrarotsystems [19]

Wirkungsweise des aktiven Infrarotsystems nach Siemens [26]

Ultraschallsensoren ermitteln das Umfeld mit Hilfe von ausgesandten Ultraschallwellen, die auf dem Insassen

auftreffen und ein Echo erzeugen. Ein Vertreter dieser Technologie ist Bosch. Ähnlich des aktiven

Infrarotsystems arbeiten Radar- und Mirkowellensysteme. Jedoch versprechen diese Technologien weniger Nutzen zu

höherem Kostenaufwand. Einen anderen Weg zur Unterscheidung des Insassen verfolgt das Advanced Safety Concept

mit dem Proximity Array Sensing System (PASS). Auf der Basis, das der menschliche Körper eine sehr hohe

dielektrische Konstante besitzt, erzeugt ein unterm Fahrzeugdach angebrachter Sender ein kleines

halbkugelförmiges elektrisches Feld. Sensoren ermitteln die Veränderung der Feldkapazität und

können somit die Position des Kopfes des Insassen im Fahrzeuginnenraum bestimmen [19].

Radar Sensor (links) [19] und Proximity Array Sensing System (rechts) [27]

Zur Erkennung der Out-Of-Position wurden sogenannte OOP-Sensoren entwickelt. Weiterhin gibt es Sensoren, die

das Fahrzeugumfeld mit Ultraschall, Infrarot oder Radar detektieren. Diese Umfeldsensoren erkennen den

Unfallgegner, die Aufprallrichtung und -intensität noch bevor der eigentliche Unfall stattfindet. Dadurch

lassen sich die Insassenschutzsysteme individuell an die jeweilige Unfallsituation anpassen und aktivieren.

Alle Sensoren speisen ihre Informationen in eine zentrale Auslöseelektronik ein. Diese elektronische

Kontrolleinheit ermittelt auf Basis der eingehenden Signale die Unfallschwere und veranlasst geeignete

Sicherheitsmaßnahmen. Je nach Unfallschwere wird eine entsprechend individuelle Reaktion des

Rückhaltesystems eingeleitet. Beispielsweise braucht bei einem leichten Unfall nur die Schutzwirkung der

Gurtstraffer in Kraft treten. Hingegen bei einem schweren Crash wirken Gurtstraffer und Airbag gemeinsam. Bei

neueren Systemen kann die Wirkung der Airbags in entsprechenden Stufen zur Unfallschwere erfolgen. In Zukunft

werden zusätzlich die Informationen der neuen Sensoren Einfluss auf die angepasste Steuerung des

Insassenschutzsystems nehmen. Wegen der zunehmenden hohen Belastung des zentralen Steuergerätes und des

daraus resultierenden Zeitverlusts, zielen neue Entwicklungen darauf ab, die Airbagsteuerung zu dezentralisieren.

Die Steuerelektronik soll aus mehreren eigenständigen Steuergeräten mit integrierter Sensorik bestehen.

Die Verbindung der Steuergeräte und der anderen Elemente der Bordelektronik erfolgt über einen

Datenbus. Diese neue Technik ermöglicht nicht nur höhere Aktivierungsgeschwindigkeiten der einzelnen

Insassenschutzsysteme, sie erlaubt auch eine schnelle und flexible Integration zusätzlicher Sensoren und

Aktuatoren künftiger Sicherheitssysteme [4].

Gasgenerator

Für die Erzeugung eines Gases und zum Aufblasen des Airbags dient als Bestandteil der Airbageinheit der

Gasgenerator. Alle Gasgeneratoren weisen Gemeinsamkeiten hinsichtlich ihrer Einzelkomponenten und ihres Aufbaus

auf [2]. Sie bestehen aus einer Anzündeinheit, der in einer Brennkammer untergebrachten Treibladung und aus

Bauteilen zur Filterung und Abdichtung. Über ein elektronisches Signal vom Auslösegerät wird eine

pyrotechnische Primärladung gezündet. Damit eine Erhöhung der Zündenergie erfolgen kann, ist

zusätzlich eine Verstärkerladung notwendig. Zusammen bilden Anzünder und Verstärkerladung die

Anzündeinheit, welche für das Zünden des Festtreibstoffes verantwortlich ist. Der Festtreibstoff

ist entweder in Tabletten- oder in Scheibenform verpresst und befindet sich zusammen mit einer Filtereinheit,

Wärmedämmungs- und Dichtmaterial in einer

Brennkammer aus Stahl oder Aluminium. Der Abbrand des Festreibstoffes dauert ca. 50 ms [6]. In der

Brennkammer entstehen dabei Temperaturen bis zu 1350 °C [2]. Das entstehende Stickstoffgas strömt unter

Druck durch die Öffnungen an der Außenseite des Brennkammergehäuses in den Airbag ab und

bläst diesen auf. Aufgrund der schnellen Expansion beträgt die Temperatur des Stickstoffs lediglich noch

ca. 150 °C [2].

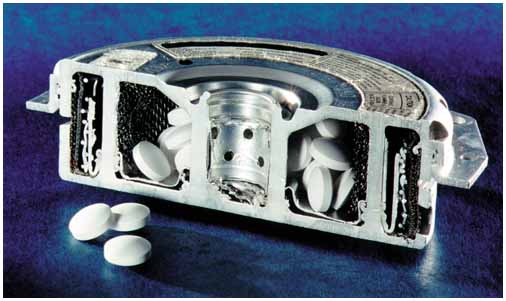

Bedingt durch ihren Einsatzort lassen sich Gasgeneratoren nach Form und Größe in Rund- und

Rohrgeneratoren unterscheiden. Rundgeneratoren haben einen Durchmesser von 75 bis 100 mm und eine Höhe von 20

bis 35 mm. Diese flache Bauweise kommt hauptsächlich für den Einbau im Lenkrad und in den Türen zum

Einsatz. In doppelter Ausführung werden sie gelegentlich auch für Beifahrerairbags verbaut.

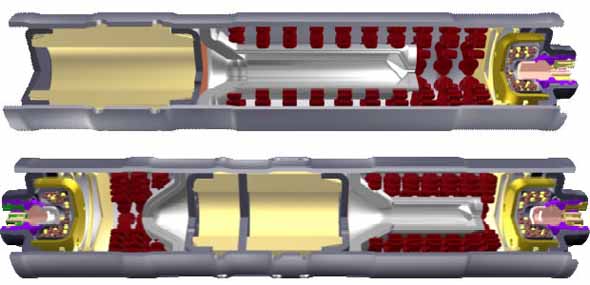

Rohrgeneratoren werden wegen ihrer schmalen langen Bauweise zur Integration in Sitzen und im Dachrahmen verwendet.

Ihre Länge ist mit bis zu 230 mm wesentlich größer als ihr Durchmesser (ca. 50 mm) [2]. Eine

weitere Einteilung der Generatoren kann bezüglich ihrer Befüllung mit anorganischen (azidhaltigen) oder

organischen (azidfreien) Treibstoffen vorgenommen werden. Azidhaltige Treibstoffe auf Basis von Natriumazid und

Kaliumnitrat reagieren nach der Zündung zu Stickstoff und Schlacke. Vor allem die vergangene Generation der

Airbags nutzte dieses Verfahren. Moderne Systeme arbeiten mit Treibmitteln auf organischen

Kohlenwasserstoffverbindungen. Diese azidfreien Treibladungen gelten als besonders umweltfreundlich und

versprechen leichtere Konstruktionen [4].

Pyrotechnischer Rundgenerator für Airbags mit tablettenförmigem Festtreibstoff [28]

Grafische Darstellung eines rohrförmigen pyrotechnischen Gasgenerators (PPI-3) in einfacher (oben) und

zweifacher (unten) Ausführung [29]

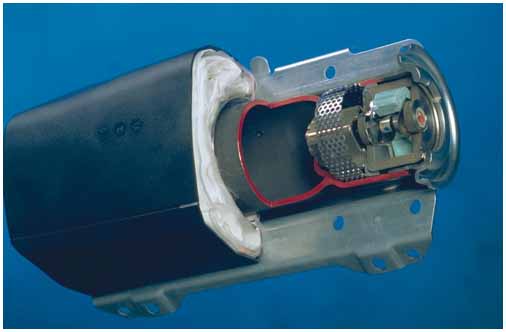

Trotz der guten Eigenschaften sind es nicht die azidfreien Gasgeneratoren, sondern die sogenannten

Hybridgasgeneratoren, die in Zukunft den Markt dominieren werden. Dabei handelt es sich um pyrotechnisch

geöffnete Druckflaschen. Im Gegensatz zu den pyrotechnischen Gasgeneratoren, bei denen das Gas aus einer

chemischen Reaktion der Treibladung erzeugt wird, stammt das Gas aus einer bis zu 250 bar vorgespannten

Druckflasche [2]. Als Füllgas wird eine Mischung aus den Edelgasen Argon (98 %) und Helium (2 %) verwendet.

Das Öffnen des Druckbehälters erfolgt mittels einer pyrotechnischen Treibladung. Durch die hohe

Zündtemperatur wird das freiwerdende Füllgas temperiert und die Volumenausbeute optimiert. Die

Rückstände nach der Zündung sind dabei unbedenklich [6]. Der Vorteil der Hybridgasgeneratoren

liegt vor allem in der weniger aggressiven Druckanstiegsgeschwindigkeit, der geringeren Erwärmung, dem

geringeren Einsatzgewicht sowie der besseren Recyclingmöglichkeit gegenüber konventionellen

pyrotechnischen Gasgeneratoren. Aufgrund der geringeren Erwärmung können dünnere Garne für die

Airbags verwendet und auf die Beschichtung des Airbaggewebes kann gänzlich verzichtet werden. Da für den

Seitenaufprallschutz meist nur ein konstruktiv beengter Bauraum zur Verfügung steht, eignen sich

Hybridgasgeneratoren aufgrund ihrer geringeren Größe vor allem zum Befüllen der Seitenairbags

[4]. Neben dem Einsatz für Knie- oder Fußairbags ist die Hybridtechnik für nahezu alle

Airbagsysteme einsetzbar. In zukünftigen Airbagsystemen ist von allen Automobilherstellern ein

verstärkter Einsatz zu erwarten.

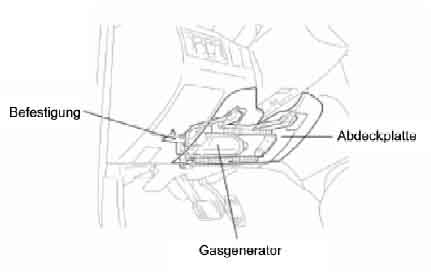

Beifahrerairbagmodul mit einem Hybridgasgenerator [30]

Dass Airbags im Falle eines Crashs eine sehr gute Schutzwirkung für die Insassen darstellen, gilt heute

als unumstritten. Jedoch ist jeder Unfall in seinem Ablauf und Schwere unterschiedlich, folglich bedarf es einer

variablen Schutzwirkung. Einen großen Schritt in diese Richtung machen Airbagsysteme mit mehrstufigen

Gasgeneratoren, bei denen die Aufblasleistung vom Gasgenerator selbst gesteuert wird. Die pyrotechnischen

Stufengeneratoren verfügen über zwei Brennkammern auf die die Treibladung in einem bestimmten

Verhältnis (abhängig von Bauart und Fahrzeugtyp zwischen 50:50 und 80:20) aufgeteilt ist [4]. Bei einem

leichten Unfall wird nur eine Brennkammer gezündet. Ist der Aufprall jedoch schwerer, werden die Brennkammern

gemeinsam ausgelöst. Ähnlich erfolgt die Leistungsanpassung bei den Hybridgasgeneratoren. Bei einem

Crash mit niedriger Geschwindigkeit tritt nur der erste Generator in Aktion und das Argongas wird nur leicht

erhitzt. Der Airbag füllt sich langsam und schonend für die Insassen. Bei einem schweren Unfall hingegen

zünden beide Generatoren gleichzeitig und heizen das Gas stärker auf. Stufengeneratoren werden derzeit

für den Frontaufprallschutz eingesetzt. Für zukünftige Systeme sind Generatoren mit mehr als zwei

Stufen denkbar.

Aufbau eines zweistufigen Hybridgasgenerators für Beifahrerairbag [31]

Luftsack

Den Luftsack als Bestandteil des Airbagmoduls und gleichzeitig Namensgeber des Airbagsystems gibt es für

Frontairbagsysteme in drei unterschiedlichen Größenklassen: Full-Size-, Mid-Size- und Euro-Size-Airbag.

Hinzu kommen noch die unterschiedlichsten Größen und Formen der ergänzenden Airbagsysteme. Jedoch

kennzeichnet die Größe eines Luftsacks keinesfalls dessen Schutzvermögen. Erst durch die

angepasste Auslegung und das optimale Zusammenspiel des gesamten Airbagsystems kann ein hoher Grad an Sicherheit

für die Insassen gewährleistet werden. Das Luftsackgewebe besteht aus hauchdünnen Kunststofffasern.

Gebräuchlich ist dabei ein Polyamidgewebe oder ein Nylonmaterial. Die Festigkeit des Gewebes wird bei

gleichem Material von der Feinheit des Garnes beeinflusst [2]. Anfänglich wurde die Airbaginnenseite

zusätzlich mit Neopren, Polychloropren oder auch Silikon beschichtet. Wegen der besseren Partikelfilterung

moderner Generatoren werden sich jedoch die unbeschichteten Gewebe immer mehr durchsetzen. Das Gas kann durch das

unbeschichtete luftdurchlässige Gewebe beim Auffangen des Insassen definiert entweichen, während die

beschichteten Airbags exakt dimensionierte Abströmöffnungen benötigen. Damit der Kontakt zwischen

Luftsack und Insassen während des Entfaltungsvorgangs sichergestellt werden kann, bedarf es speziellen

innenliegenden Fangbändern oder Reißnähten. Diese reduzieren die Entfaltungslänge bzw.

verlangsamen die Entfaltungsgeschwindigkeit [2] und geben dem Airbag nach dem Aufblasen die Form eines Kissens.

Einen Schritt weiter gehen neuartige adaptive Luftsäcke in die Reißflächen und Packsäume

eingewebt sind. Die Entfaltung dieser Systeme erfolgt in zwei Volumenstufen. Die Packsäume reißen bei

leichter Belastung durch den Insassenkontakt während des Öffnungsvorgangs auf und öffnen anstelle

der sonst üblichen externen Abströmung die zweite Volumenstufe. Die erste Volumenstufe steht für

kleine Insassen oder geringe Aufprallgeschwindigkeiten, während die zweite Volumenstufe größere

Insassen oder bei höheren Geschwindigkeiten schützt [6]. Das adaptive System ermöglicht ein

sanftes Entfalten des Luftsacks.

Adaptiver Luftsack nach Autoliv (links) [33], Herkömmlicher Luftsack (links) [32]

Der Entfaltungsvorgang wird maßgeblich durch die Art und Weise wie der Luftsack zusammengelegt ist

gesteuert. Üblicherweise werden die Rafffaltung, die Leporellofaltung und die neuartige Wellenfaltung

unterschieden. Bei der Rafffaltung ist der Luftsack seitlich am Generator untergebracht, dagegen ist dieser bei

der Leporellofaltung über dem Generator gefaltet. Die einzelnen Lagen liegen über- bzw. ineinander und

bilden so ein abgeschlossenes Paket. Bei der Wellenfaltung wird der Luftsack zu einer konzentrischen

3D-Wellenstruktur geformt. Die Struktur ist dabei entsprechend dem Moduldesign kreisförmig zu einem Paket

verpresst. Das neuartige Faltkonzept wirkt sich positiv auf den Entfaltvorgang aus und die Querbeschleunigung des

Luftsackgewebes kann so reduziert werden. Es entstehen folglich keine peitschenartigen Knallgeräusche mehr

und das Risiko von Gehörschäden beim Auslösen von Airbags wird reduziert. Ein wichtiger Vorteil

dieser neuen Technik liegt in der Entschärfung der Out-Of-Position Problematik. Zahlreiche Tests belegen,

dass mittels einer geschickten Positionierung des Generators zum Luftsack in Verbindung mit der Wellenfaltung die

mechanische Körperbelastung bei ungünstiger Sitzposition deutlich verringert werden kann [4].

Gefalteter Luftsack nach Leporellofaltung (links) [30]und Wellenfaltung (rechts) [4]

Airbaggehäuse

Das verbindende Element zwischen Generator und Luftsack ist das Airbaggehäuse. Mittels

Befestigungsschrauben oder alternativen Verbindungsmöglichkeiten wird der Generator gegenüber der

Einströmöffnung im Luftsack, dem so genannten Einblasmund, positioniert. Das Gehäuse selbst weist

die Möglichkeit zur Befestigung im Fahrzeuginnenraum auf. Als Gehäusematerialien dienen tiefgezogene

Stahlbelche, Aluminium-Strangpressprofile und bei neueren Systemen vermehrt Kunststoffe [2]. Damit sich das

Gehäuse optisch in das Gesamtbild des Fahrzeuginnenraums einfügt, bedarf es einer zusätzlichen

Sichtabdeckung. Diese muss sehr leicht ausgeführt sein und über ein definiertes Aufreiß- und

Öffnungsvermögen verfügen. Aus Gewichtsgründen wird bei aktuellen Entwicklungen auf das

Airbaggehäuse verzichtet. Der Generator und Luftsack sind dabei unmittelbar im Lenkrad unter der

Instrumententafel oder in einem anderen airbagspezifischen Einbauort installiert. Die eigentliche Airbagabdeckung

ist in diesem Fall Bestandteil des Fahrzeuginterieurs. Es gibt eine Vielzahl von konstruktiven Möglichkeiten

mit den unterschiedlichsten Materialen. Dem Ideenreichtum der Ingenieure ist dabei keine Grenzen gesetzt. Ein

aktuelles Beispiel ist die Neuentwicklung eines adaptiven Lenkrades, dessen Airbagmodul im Zentrum feststehend

angeordnet ist und sich bei der Lenkbewegung nicht mitdreht. Die zugehörige Lenkradabdeckung verfügt

über keine zentrale Sollbruchstelle über dem Lenkradtopf. Die obere Hälfte der Abdeckung ist

fixiert und nur die untere Hälfte ist aufklappbar gestaltet. Dadurch entfaltet sich der Airbag asymmetrisch.

Folglich wird erst der Thorax abgestützt, bevor der Kopf den Airbag berührt. Ein anderes Konzept

verfolgt die Entwicklung von ringförmigen Airbags. Der Airbag tritt seitlich aus der Airbagabdeckung heraus

und entfaltet sich radial [4].

Lenkrad mit feststehendem Airbagmodul (links) [34] und ringförmiger Airbag (rechts) [35]

Airbaginduzierende Verletzungen (Out-Of-Position)

Dass Airbagsysteme heute bei fast allen Unfallsituationen den Insassen einen lebensrettenden Schutz bieten,

ist unumstritten. Jedoch kann der Schutz nur in einem bestimmten vorgegebenen Bereich der Sitzposition des

Insassen zum Airbag ausreichend gewährleistet werden. Befindet sich der Insasse dagegen in der so genannten

Out-Of-Position erlischt nicht nur die Schutzwirkung, sondern es geht sogar eine Gefahr von der

Airbagauslösung aus. Bei zu geringem Abstand des Kopfes vom Airbagmodul kann der mit hoher Geschwindigkeit

auf den sich vorgebeugten Oberkörper prallende Airbag fatale Folgen hervorrufen. Dass diese Gefahr nicht zu

unterschätzen ist, belegt eine vom US amerikanischen IIHS veröffentlichte statistische Untersuchung.

Zwischen den Jahren 1986 bis 1998 wurden insgesamt 3100 Unfallopfer durch Airbags gerettet. Jedoch registrierte

die IIHS gleichzeitig 113 Fälle bei denen die Fahrzeuginsassen aufgrund einer Airbagauslösung

getötet wurden [4]. Ein erheblicher Anteil der Opfer war nicht angeschnallt, was wiederum auf das mangelnde

Gurtanlegeverhalten in den USA zurückzuführen ist. Unter der Out-Of-Position wird die ungünstige

Sitzposition des Insassen verstanden, wie beispielsweise eine liegende oder nach vorn gebeugte Sitzhaltung, das

Lesen einer Zeitung aber auch das Halten von Gegenständen auf dem Schoß. Neben der Out-Of-Position

besteht auch für überdurchschnittlich große und kleine Insassen sowie für Kleinkinder ohne

entsprechende Sitzhilfe oder deren falsche Anwendung die Gefahr airbaginduzierender Verletzungen. Verstärkt

durch die verschärften Testanforderungen in den USA seit 1998, bemühen sich nahezu alle

Automobilhersteller diesem Problem Herr zu werden. Das Entwicklungsziel ist dabei die Bereitstellung adaptiver

Rückhaltesysteme, die für jede Unfallsituation einen optimalen Schutz bieten. Der erste Schritt in diese

Richtung erfolgte mit der Entwicklung der mehrstufigen Gasgeneratoren. Eine andere

Leistungsanpassung des Airbags kann mit Hilfe von druckgesteuerten Gasabströmöffnungen erfolgen.

Über den Innendruck des Luftsacks gesteuerte Ventile sorgen dafür, dass der in den gefüllten Airbag

eintauchende Insasse die Airbagfüllung nicht sofort durch die Abströmöffnung ins Freie presst. Ein

anderer Ansatz beruht auf der individuellen Anpassung der Luftsackgröße, Füllmenge und

Füllgeschwindigkeit an den zu schützenden Insassen. Diesen Ansatz verfolgen neuartige

Kammerairbagsysteme. Durch alternative Einbaulagen des Airbagmoduls kann weiterhin ein

vergrößerter Entfaltungsraum des Airbags vor dem Insassen, eine ausgewogene Energieverteilung sowie die

Vermeidung von Belastungsspitzen erreicht werden. Die Grundlage zur Anpassung der Airbagauslösung und in

Richtung adaptives Rückhaltesystem bilden die neuen Sensorikkonzepte [4]. Sie erkennen, ob

eine Person auf einem Sitz Platz genommen hat, bestimmen die Körpergröße sowie deren Masse und

erkennen jederzeit die auf dem Sitz eingenommene Position des Insassen.

Verschiedene Möglichkeiten der Out-Of-Position [36]

Quellen:

[1] Universität Dortmund, Projektgruppe Airbag: Hardware und Mechanik realer Airbagsteuerungen

[2] Kramer, Florian: Passive Sicherheit von Kraftfahrzeugen. Braunschweig/Wiesbaden: Vieweg, 1998

ISBN: 978-3-8348-0113-5 (http://www.vieweg.de) ISBN: 978-3-8348-0113-5 (http://www.vieweg.de)

[3] www.7er.com: Technik des 7er, Modell E65/E66, im Detail.

http://www.7er.com

[4] Schlott, Stefan: Insassenschutz. Landsberg am Lech: Moderne Industrie, 2003

ISBN: 978-3-478-93298-1 (http://www.mi-verlag.de) ISBN: 978-3-478-93298-1 (http://www.mi-verlag.de)

[5] www.km77.com: Toyota Previa. http://www.km77.com

[6] Rokosch, Uwe: Airbag und Gurtstraffer. Würzburg: Vogel, 2002

ISBN: 978-3-8023-1883-2 (http://www.vogel-buchverlag.de) ISBN: 978-3-8023-1883-2 (http://www.vogel-buchverlag.de)

[7] www.kfztech.de: Weitere Airbags und Techniken. http://www.kfztech.de/kfztechnik/sicherheit/airbag/airbag3.htm

[8] Insurance Institute for Highway Safety: Q&A: AIRBAGS. http://www.highwaysafety.org

[9] Autoliv Inc.: Thorax Bag. http://www.autoliv.com

[10] www.Byen.net: ITS hodeairbag. http://www.ewa.no/byen/airbag.html

[11] Honda AG: Neuartiger Kopfairbag von Honda. Pressemeldung, 2002

[12] Homepage Michael Paine: Curtain Airbags.

http://www1.tpgi.com.au/users/mpaine/curtain.html

[13] Auto Motor Sport: Volvo zeigt neue Sicherheitssysteme.

http://www.auto-motor-und-sport.de

[14] Autoliv Inc.: Head-Thorax Bag. http://www.autoliv.com

[15] Delphi Technologies Inc.: Beltline Head/Torso Side Airbag Module. http://www.delphi.com

[16] Heck, Jörg: Knieairbag jetzt auch in Deutschland Serie. Bericht zum Thema Airbag & Co.

[17] Håland, Yngve; Hjerpe, Erik; Lövsund Per: An inflatable carpet to reduce the loading of the lower extremities -

Evaluation by a new sled test method with toepan Intrusion. 16th ESV (Enhanced Safety of Vehicle) Conference,

1998

[18] Rudd, Rodney W.; Crandall, Jeff R.; Hjerpe, Erik; Håland, Yngve: Evaluation of a lower limb injury mitigation

from inflatable carpet in sled tests with intrusion using the Thor LX. ESV (Enhanced Safety of Vehicle)

Conference, 2001

[19] European Vehicle Passive Safety Network 1: State-of-the-art Report Task 5 Smart Restraint Systems. 2003

[20] Kohstall, Peter: Safety and Seat Development. Automobiltechnishe Zeitung Nr. 12/1999

[21] Entreß, Annette: Sichere Autos: Airbags und Knautschzonen für Fußgänger. Artikel der Financial Times

Deutschland, 2001: http://www.ftd.de/ub/in/1077267.html?nv=rs

[22] www.kfztech.de: Airbagkomponenten. http://www.kfztech.de/kfztechnik/sicherheit/airbag/airbag2.htm

[23] Nientied Marcus: Piezokeramiken High Tech im Alltag: Vortrag. Didaktik der Physik, Frühjahrstagung, Leipzig,

2002

[24] Delphi Technologies Inc.: Passive Occupant Detection Systems. http://www.delphi.com

[25] Siemens VDO Automotive AG: Schutz durch Wissen - Insassenerkennung von Siemens VDO Automotive

optimiert Airbagsysteme. Pressemitteilung. Schwalbach, 2003

http://www.siemensvdo.de/de/pressarticle2003.asp?ArticleID=260303_2d

[26] Siemens AG: Der Allrounder. Publikation aus NewWorld 2/2001.

http://w4.siemens.de/FuI/de/archiv/newworld/heft2_01/artikel03/index.html

[27] Advanced Safety Concepts Inc.: Proximity Array Sensing System. http://www.headtrak.com

[28] Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V.: Airbags mit IQ.

Mediendienst 1/2001 Thema 3. http://www.fraunhofer.de

[29] TRW Automotive: Product Information: PPI3-1s/PPI3-2s Pyrotechnic Passenger Inflator. http://www.trw.com

[30] Autoliv Inc.: Illustrations/Images. http://www.autoliv.com

[31] Hänsel, Michael; Schliecker Gudrun: Fluid dynamics simulations of airbag gas inflators. EuroPAM, 2003

[32] Redlake: High-Speed Motion Analysis Image Gallery. http://www.redlake.com

[33] Autoliv Inc.: Visions Become Reality. Präsentation. http://www.autoliv.com

[34] TRW Automotive: Product Information: Static Airbag. http://www.trw.com

[35] TRW Automotive: Product Information: Ring Airbag Technology. http://www.trw.com

[36] Kosiak, Walter K.; Rohr, Stephen N.: Future trends in restraint systems electronics. Technical Papers,

Delphi Technologies Inc., 1999 http://www.delphi.com

|